· Jan Kowalski · Automatyka Przemysłowa · 8 min read

Przetwarzanie sygnałów analogowych

Dowiedz się, jak efektywnie przetwarzać sygnały analogowe napięciowe i prądowe za pomocą sterowników PLC. Poznaj najlepsze praktyki i ciekawostki z branży automatyki przemysłowej.

Spis treści

- Wprowadzenie do sygnałów analogowych

- Dlaczego przetwarzanie sygnałów analogowych jest ważne?

- Sygnały napięciowe vs. sygnały prądowe

- Jak sterowniki PLC przetwarzają sygnały analogowe

- Najlepsze praktyki w przetwarzaniu sygnałów analogowych

- Ciekawostki i zaawansowane zagadnienia

- Najczęstsze błędy i jak ich unikać

- Podsumowanie

Wprowadzenie do sygnałów analogowych

Sygnały analogowe to ciągłe sygnały elektryczne, które reprezentują zmienne fizyczne w procesach przemysłowych, takie jak:

- Temperatura

- Ciśnienie

- Przepływ

- Poziom cieczy

- Prędkość obrotowa

Najczęściej stosowane standardy sygnałów analogowych to:

- Napięciowe: 0–10 V, 0–5 V, ±10 V

- Prądowe: 4–20 mA, 0–20 mA

Sygnały te są generowane przez różnego rodzaju czujniki i przetworniki, które mierzą wartości fizyczne i przekształcają je na sygnał elektryczny.

Dlaczego przetwarzanie sygnałów analogowych jest ważne?

Przetwarzanie sygnałów analogowych przez sterowniki PLC umożliwia:

- Monitorowanie procesów w czasie rzeczywistym

- Automatyczną kontrolę parametrów procesów technologicznych

- Zbieranie danych do analizy i optymalizacji produkcji

- Szybką reakcję na zmiany i anomalie w procesach

Najlepsze praktyki w przetwarzaniu sygnałów analogowych

Wybór odpowiedniego modułu

- Dopasowanie zakresów: Upewnij się, że moduł obsługuje zakres sygnałów używanych w aplikacji.

- Rozdzielczość: Wybierz moduł o odpowiedniej rozdzielczości dla wymaganego poziomu dokładności.

- Izolacja galwaniczna: W zastosowaniach wymagających ochrony przed przepięciami lub różnicami potencjałów warto wybrać moduły z izolacją galwaniczną.

Prawidłowe okablowanie i ekranowanie

- Stosuj przewody ekranowane: Redukuje to wpływ zakłóceń elektromagnetycznych.

- Unikaj pętli masy: Poprawne uziemienie ekranów i urządzeń zapobiega powstawaniu pętli masy.

- Trasy kablowe: Unikaj prowadzenia kabli sygnałowych równolegle do kabli zasilających.

Kalibracja i testowanie

- Regularna kalibracja: Zapewnia dokładność pomiarów i wykrywa potencjalne problemy.

- Testy funkcjonalne: Po instalacji przeprowadź testy w pełnym zakresie sygnałów.

Filtracja i obróbka sygnału

- Filtry sprzętowe: Stosuj filtry analogowe na wejściach modułów w celu eliminacji szumów.

- Filtry programowe: Implementuj filtry cyfrowe w programie PLC (np. filtr dolnoprzepustowy).

- Uśrednianie wartości: Redukuje wpływ chwilowych zakłóceń.

Bezpieczeństwo i zgodność z normami

- Zgodność z normami: Upewnij się, że sprzęt i instalacja spełniają odpowiednie normy (np. IEC, ANSI).

- Bezpieczeństwo elektryczne: Stosuj odpowiednie zabezpieczenia przed przepięciami i przeciążeniami.

Ciekawostki i zaawansowane zagadnienia

Standard 4–20 mA i jego zalety

- Wykrywanie awarii: Prąd poniżej 4 mA wskazuje na przerwę w obwodzie lub awarię czujnika.

- Odporność na zakłócenia: Sygnały prądowe są mniej podatne na wpływ szumów elektromagnetycznych.

- Transmisja na duże odległości: Niewielkie spadki napięcia nie wpływają na dokładność pomiaru prądu.

HART – komunikacja cyfrowa na sygnale analogowym

- Hybrid Analog and Digital: HART (Highway Addressable Remote Transducer) umożliwia przesyłanie danych cyfrowych po nałożeniu sygnału cyfrowego na sygnał 4–20 mA.

- Zdalna konfiguracja: Pozwala na zdalne ustawianie parametrów czujników bez dodatkowego okablowania.

- Diagnostyka: Umożliwia monitorowanie stanu czujników i przewidywanie awarii.

Pętla prądowa a zasilanie czujników

- Czujniki zasilane z pętli: Niektóre czujniki pobierają zasilanie bezpośrednio z pętli prądowej 4–20 mA, upraszczając instalację.

- Oszczędność okablowania: Mniejsza liczba przewodów i prostsza topologia połączeń.

Najczęstsze błędy i jak ich unikać

Niewłaściwe skalowanie sygnału

- Problem: Błędne wartości odczytów spowodowane nieprawidłowym skalowaniem.

- Rozwiązanie: Dokładne sprawdzenie parametrów czujnika i poprawne ustawienie skalowania w PLC.

Brak ekranowania przewodów

- Problem: Zakłócenia elektromagnetyczne wpływające na dokładność pomiarów.

- Rozwiązanie: Używanie ekranowanych przewodów i prawidłowe ich uziemienie.

Pętle masy

- Problem: Powstawanie zakłóceń z powodu różnicy potencjałów między punktami uziemienia.

- Rozwiązanie: Stosowanie jednolitego punktu uziemienia i unikanie wielokrotnego uziemiania ekranów.

Niedopasowanie zakresów sygnałów

- Problem: Uszkodzenie modułu wejściowego lub błędne odczyty z powodu podania sygnału spoza obsługiwanego zakresu.

- Rozwiązanie: Upewnienie się, że zakres sygnału czujnika jest kompatybilny z modułem wejściowym PLC.

Brak kalibracji

- Problem: Stopniowe odchylenia pomiarów prowadzące do błędnych decyzji sterownika.

- Rozwiązanie: Regularna kalibracja czujników i modułów wejściowych zgodnie z zaleceniami producenta.

Podsumowanie

Przetwarzanie sygnałów analogowych przez sterowniki PLC jest kluczowym elementem w automatyzacji procesów przemysłowych. Poprawne wdrożenie tych systemów wpływa na:

- Dokładność pomiarów

- Efektywność operacyjną

- Bezpieczeństwo zakładu

Stosując się do najlepszych praktyk, unikając najczęstszych błędów i korzystając z nowoczesnych technologii, takich jak komunikacja HART, możesz znacznie poprawić wydajność i niezawodność swoich systemów sterowania.

Chcesz dowiedzieć się więcej o tym, jak optymalnie przetwarzać sygnały analogowe w Twojej firmie? Skontaktuj się z nami, a nasi specjaliści przygotują dla Ciebie spersonalizowane rozwiązania.

Miejsca na grafiki

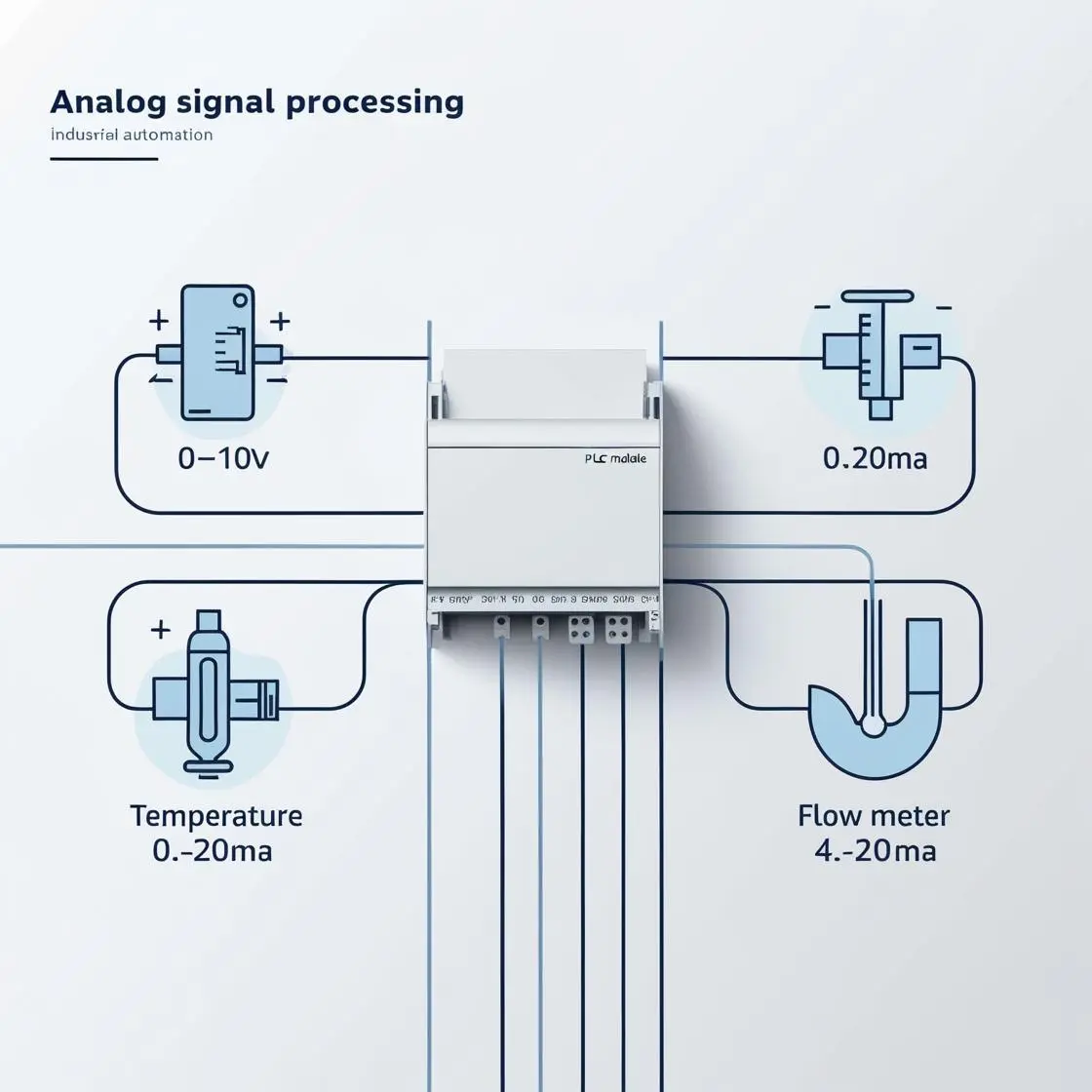

Grafika 1: Schemat przetwarzania sygnału analogowego w sterowniku PLC

Opis grafiki: Ilustracja przedstawiająca proces przetwarzania sygnału analogowego, od czujnika, przez moduł wejściowy PLC, konwersję ADC, aż po skalowanie i interpretację danych w programie sterownika.

Grafika 2: Porównanie sygnałów napięciowych i prądowych

Opis grafiki: Wykres lub tabela porównująca cechy sygnałów napięciowych i prądowych, takie jak odporność na zakłócenia, koszt, zasięg transmisji i zastosowania.

Grafika 3: Przykład poprawnego ekranowania przewodów

Opis grafiki: Diagram pokazujący prawidłowe podłączenie ekranów przewodów sygnałowych, z zaznaczeniem punktów uziemienia i unikania pętli masy.

Grafika 4: Schemat komunikacji HART

Opis grafiki: Ilustracja przedstawiająca sposób nakładania sygnału cyfrowego HART na sygnał prądowy 4–20 mA, wraz z urządzeniami obsługującymi tę komunikację.

Metaopisy grafik:

Schemat przetwarzania sygnału analogowego w sterowniku PLC

Szczegółowy schemat ukazujący etapy przetwarzania sygnału analogowego przez sterownik PLC.Porównanie sygnałów napięciowych i prądowych

Graficzne zestawienie cech sygnałów analogowych, pomagające w wyborze odpowiedniego typu sygnału dla aplikacji.Przykład poprawnego ekranowania przewodów

Ilustracja przedstawiająca metody prawidłowego ekranowania i uziemiania przewodów sygnałowych w celu minimalizacji zakłóceń.Schemat komunikacji HART

Diagram pokazujący, jak działa komunikacja HART nałożona na sygnał analogowy w pętli prądowej.

- Liczba kanałów

- Zakres wejściowy

- Rozdzielczość (np. 12-bitowa, 16-bitowa)

- Szybkość próbkowania

- Izolacja galwaniczna

Konwersja analogowo-cyfrowa (ADC)

Proces przetwarzania sygnału analogowego na cyfrowy obejmuje:

- Próbkowanie: Pobieranie wartości sygnału w regularnych odstępach czasu.

- Konwersja ADC: Zamiana wartości analogowej na wartość cyfrową za pomocą przetwornika analogowo-cyfrowego.

- Kwantyzacja: Zaokrąglenie wartości do najbliższej reprezentowanej wartości cyfrowej.

- Skalowanie: Przeliczenie wartości cyfrowej na jednostki fizyczne.

Przykład: Jeśli mamy czujnik temperatury z wyjściem 4–20 mA, gdzie 4 mA odpowiada 0°C, a 20 mA odpowiada 100°C, sterownik PLC musi przeskalować odczytaną wartość prądu na rzeczywistą temperaturę.

Skalowanie i interpretacja danych

Po konwersji sygnału na wartość cyfrową, konieczne jest skalowanie tej wartości do rzeczywistych jednostek miary. W sterownikach PLC stosuje się do tego odpowiednie instrukcje lub bloki funkcyjne.

Formuła skalowania: Wartość rzeczywista = ((Wartość cyfrowa - Minimalna wartość cyfrowa) / Zakres wartości cyfrowych) * (Zakres pomiarowy) + Minimalna wartość pomiarowa

Najlepsze praktyki w przetwarzaniu sygnałów analogowych

Wybór odpowiedniego modułu

- Dopasowanie zakresów: Upewnij się, że moduł obsługuje zakres sygnałów używanych w aplikacji.

- Rozdzielczość: Wybierz moduł o odpowiedniej rozdzielczości dla wymaganego poziomu dokładności.

- Izolacja galwaniczna: W zastosowaniach wymagających ochrony przed przepięciami lub różnicami potencjałów warto wybrać moduły z izolacją galwaniczną.

Prawidłowe okablowanie i ekranowanie

- Stosuj przewody ekranowane: Redukuje to wpływ zakłóceń elektromagnetycznych.

- Unikaj pętli masy: Poprawne uziemienie ekranów i urządzeń zapobiega powstawaniu pętli masy.

- Trasy kablowe: Unikaj prowadzenia kabli sygnałowych równolegle do kabli zasilających.

Kalibracja i testowanie

- Regularna kalibracja: Zapewnia dokładność pomiarów i wykrywa potencjalne problemy.

- Testy funkcjonalne: Po instalacji przeprowadź testy w pełnym zakresie sygnałów.

Filtracja i obróbka sygnału

- Filtry sprzętowe: Stosuj filtry analogowe na wejściach modułów w celu eliminacji szumów.

- Filtry programowe: Implementuj filtry cyfrowe w programie PLC (np. filtr dolnoprzepustowy).

- Uśrednianie wartości: Redukuje wpływ chwilowych zakłóceń.

Bezpieczeństwo i zgodność z normami

- Zgodność z normami: Upewnij się, że sprzęt i instalacja spełniają odpowiednie normy (np. IEC, ANSI).

- Bezpieczeństwo elektryczne: Stosuj odpowiednie zabezpieczenia przed przepięciami i przeciążeniami.

Ciekawostki i zaawansowane zagadnienia

Standard 4–20 mA i jego zalety

- Wykrywanie awarii: Prąd poniżej 4 mA wskazuje na przerwę w obwodzie lub awarię czujnika.

- Odporność na zakłócenia: Sygnały prądowe są mniej podatne na wpływ szumów elektromagnetycznych.

- Transmisja na duże odległości: Niewielkie spadki napięcia nie wpływają na dokładność pomiaru prądu.

HART – komunikacja cyfrowa na sygnale analogowym

- Hybrid Analog and Digital: HART (Highway Addressable Remote Transducer) umożliwia przesyłanie danych cyfrowych po nałożeniu sygnału cyfrowego na sygnał 4–20 mA.

- Zdalna konfiguracja: Pozwala na zdalne ustawianie parametrów czujników bez dodatkowego okablowania.

- Diagnostyka: Umożliwia monitorowanie stanu czujników i przewidywanie awarii.

Pętla prądowa a zasilanie czujników

- Czujniki zasilane z pętli: Niektóre czujniki pobierają zasilanie bezpośrednio z pętli prądowej 4–20 mA, upraszczając instalację.

- Oszczędność okablowania: Mniejsza liczba przewodów i prostsza topologia połączeń.

Najczęstsze błędy i jak ich unikać

Niewłaściwe skalowanie sygnału

- Problem: Błędne wartości odczytów spowodowane nieprawidłowym skalowaniem.

- Rozwiązanie: Dokładne sprawdzenie parametrów czujnika i poprawne ustawienie skalowania w PLC.

Brak ekranowania przewodów

- Problem: Zakłócenia elektromagnetyczne wpływające na dokładność pomiarów.

- Rozwiązanie: Używanie ekranowanych przewodów i prawidłowe ich uziemienie.

Pętle masy

- Problem: Powstawanie zakłóceń z powodu różnicy potencjałów między punktami uziemienia.

- Rozwiązanie: Stosowanie jednolitego punktu uziemienia i unikanie wielokrotnego uziemiania ekranów.

Niedopasowanie zakresów sygnałów

- Problem: Uszkodzenie modułu wejściowego lub błędne odczyty z powodu podania sygnału spoza obsługiwanego zakresu.

- Rozwiązanie: Upewnienie się, że zakres sygnału czujnika jest kompatybilny z modułem wejściowym PLC.

Brak kalibracji

- Problem: Stopniowe odchylenia pomiarów prowadzące do błędnych decyzji sterownika.

- Rozwiązanie: Regularna kalibracja czujników i modułów wejściowych zgodnie z zaleceniami producenta.

Podsumowanie

Przetwarzanie sygnałów analogowych przez sterowniki PLC jest kluczowym elementem w automatyzacji procesów przemysłowych. Poprawne wdrożenie tych systemów wpływa na:

- Dokładność pomiarów

- Efektywność operacyjną

- Bezpieczeństwo zakładu

Stosując się do najlepszych praktyk, unikając najczęstszych błędów i korzystając z nowoczesnych technologii, takich jak komunikacja HART, możesz znacznie poprawić wydajność i niezawodność swoich systemów sterowania.

Chcesz dowiedzieć się więcej o tym, jak optymalnie przetwarzać sygnały analogowe w Twojej firmie? Skontaktuj się z nami, a nasi specjaliści przygotują dla Ciebie spersonalizowane rozwiązania.

Miejsca na grafiki

Grafika 1: Schemat przetwarzania sygnału analogowego w sterowniku PLC

Opis grafiki: Ilustracja przedstawiająca proces przetwarzania sygnału analogowego, od czujnika, przez moduł wejściowy PLC, konwersję ADC, aż po skalowanie i interpretację danych w programie sterownika.

Grafika 2: Porównanie sygnałów napięciowych i prądowych

Opis grafiki: Wykres lub tabela porównująca cechy sygnałów napięciowych i prądowych, takie jak odporność na zakłócenia, koszt, zasięg transmisji i zastosowania.

Grafika 3: Przykład poprawnego ekranowania przewodów

Opis grafiki: Diagram pokazujący prawidłowe podłączenie ekranów przewodów sygnałowych, z zaznaczeniem punktów uziemienia i unikania pętli masy.

Grafika 4: Schemat komunikacji HART

Opis grafiki: Ilustracja przedstawiająca sposób nakładania sygnału cyfrowego HART na sygnał prądowy 4–20 mA, wraz z urządzeniami obsługującymi tę komunikację.

Metaopisy grafik:

Schemat przetwarzania sygnału analogowego w sterowniku PLC

Szczegółowy schemat ukazujący etapy przetwarzania sygnału analogowego przez sterownik PLC.Porównanie sygnałów napięciowych i prądowych

Graficzne zestawienie cech sygnałów analogowych, pomagające w wyborze odpowiedniego typu sygnału dla aplikacji.Przykład poprawnego ekranowania przewodów

Ilustracja przedstawiająca metody prawidłowego ekranowania i uziemiania przewodów sygnałowych w celu minimalizacji zakłóceń.Schemat komunikacji HART

Diagram pokazujący, jak działa komunikacja HART nałożona na sygnał analogowy w pętli prądowej.